Einleitung: Aufgrund der Instabilität der photovoltaischen Stromerzeugung spielen Energiespeicherbatterien als effiziente und flexible Stromspeichertechnologie eine immer wichtigere Rolle im zukünftigen Energiesystem. Der Prozess des Energiespeicher-Batteriepacks ist ein wichtiger Teil der Herstellung, der sich direkt auf die Leistung, Lebensdauer, Sicherheit und andere Aspekte der Batterie auswirkt. Welche Prüfungen und Schwierigkeiten hat der Akku des Chisage ESS durchgemacht? Lass es uns herausfinden.

Überblick über die Produktionslinie

Chisage ESS ist seit vielen Jahren im Bereich Solarbatterien tätig und hat sich der Herstellung hochwertiger Energiespeicherbatteriepakete verschrieben. Lithium-Ionen-Batterien sind derzeit die gängige Technologie zur elektrochemischen Energiespeicherung im Bereich der Solarenergiespeicherung für Haushalte. Entsprechend den unterschiedlichen Kathodenmaterialien werden Lithium-Ionen-Batterien hauptsächlich in Lithium-Kobalt-Säure-Batterien, Lithium-Mangan-Säure-Batterien, Lithium-Nickel-Säure-Batterien, Lithium-Eisenphosphat-Batterien, Lithium-Ternärbatterien usw. unterteilt. Unter Berücksichtigung der Sicherheit, Stabilität und Kosteneffizienz produziert unser Unternehmen hauptsächlich Lithium-Eisenphosphat-Haushaltsbatterien sowie Industrie- und Gewerbebatterien.

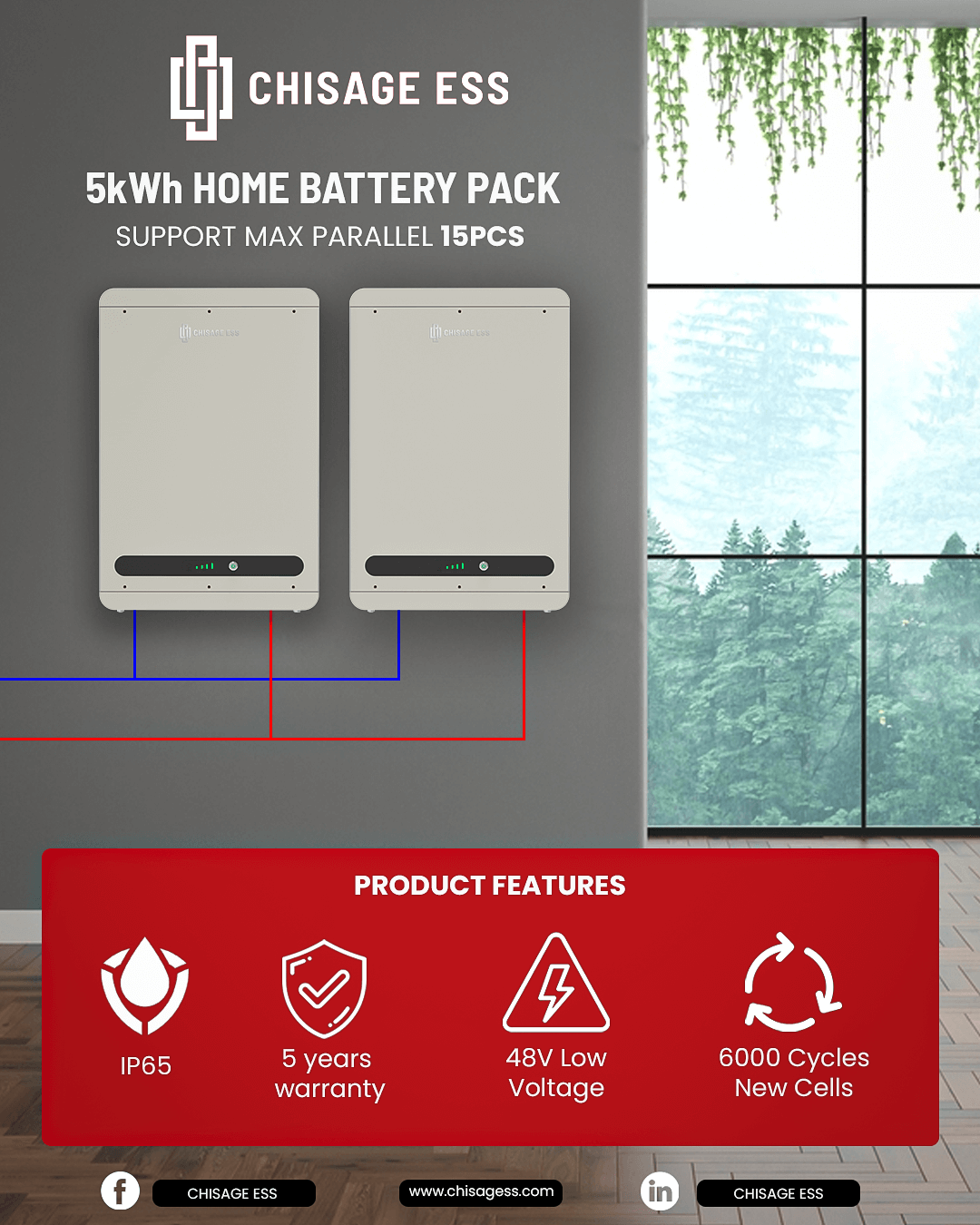

Bei den Haushaltsbatterien handelt es sich hauptsächlich um Niederspannungsbatterien mit 100 Ah, 200 Ah und 300 Ah, darunter 5-kWh-Akkupacks für die Rackmontage, 5-10-kWh-Akkupacks für die Wandmontage, 5-20-kWh-Stapelakkupacks und 15-kWh-Akkupacks für die Bodenmontage.

Zu den Industrie- und Gewerbebatterien gehören hauptsächlich 280-Ah-/0,5-C-Akkus und 100-Ah-/1-C-Akkus, die durch Reihen-Parallel-Schaltung eine Kapazität von 50 kWh bis 1 MWh erreichen können. Darüber hinaus produzieren wir auch flüssigkeitsgekühlte 372-kWh-Speicherbatterieschränke, die durch Parallelschaltung den MWh-Nutzungsgrad erreichen können, um den Bedarf an industrieller und kommerzieller Energiespeicherung zu maximieren.

Prozesstechnik

Der Produktionsprozess für Chisage ESS Battery Packs besteht aus acht Hauptschritten: Zellsortierung, Modulstapelung, Code-Einfügen und -Scannen, Laserreinigung, Laserschweißen, Packmontage, Packprüfung und Verpackung zur Lagerung. Unsere Vertriebsingenieure treten nun in die Fußstapfen von Chisage ESS und sind bereit, Sie auf einen virtuellen Rundgang mitzunehmen!

1. Zellsortierung

Zunächst führen wir die Erstinspektion der Batteriezellen durch, messen mittels OCV, ob die Spannung im gleichen Gang ist und eliminieren die defekten Produkte. Unsere Batteriezellen bestehen alle aus neuen Zellen der Klasse A mit einer Einzelzellenspannung von 3,2 V und die aktuelle Kapazität der Batteriepacks beträgt hauptsächlich 100 Ah, 200 Ah und 280 Ah.

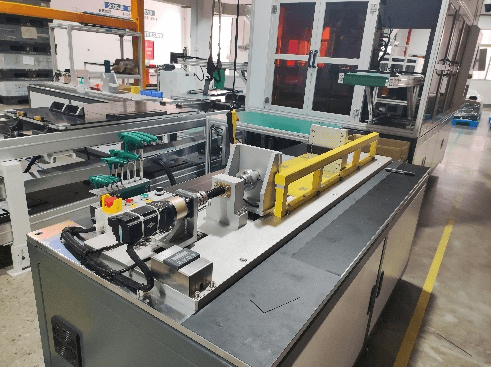

2.Modulstapelung

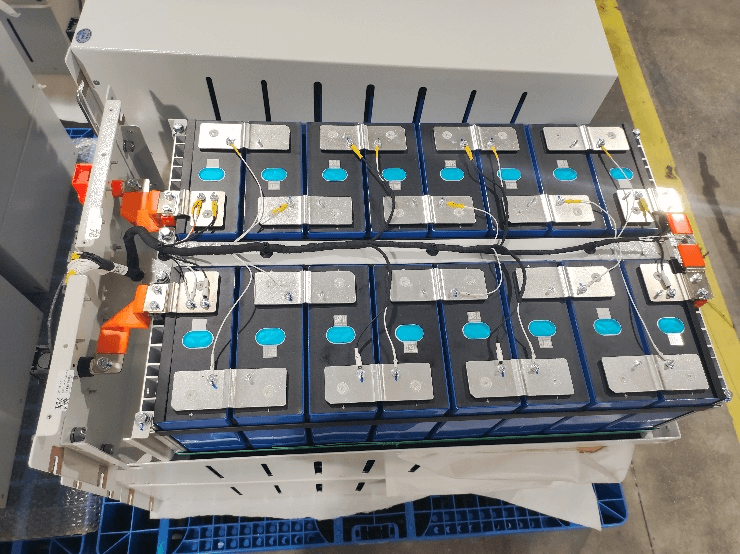

Verwenden Sie Stahlbänder zum Pressen und Verpacken, formen Sie 8 Zellen zu 1 Modulmodul, 2 Modulmodule zu 1 Box Pack und leiten Sie die Wärme über Kanäle und Lüfter ab.

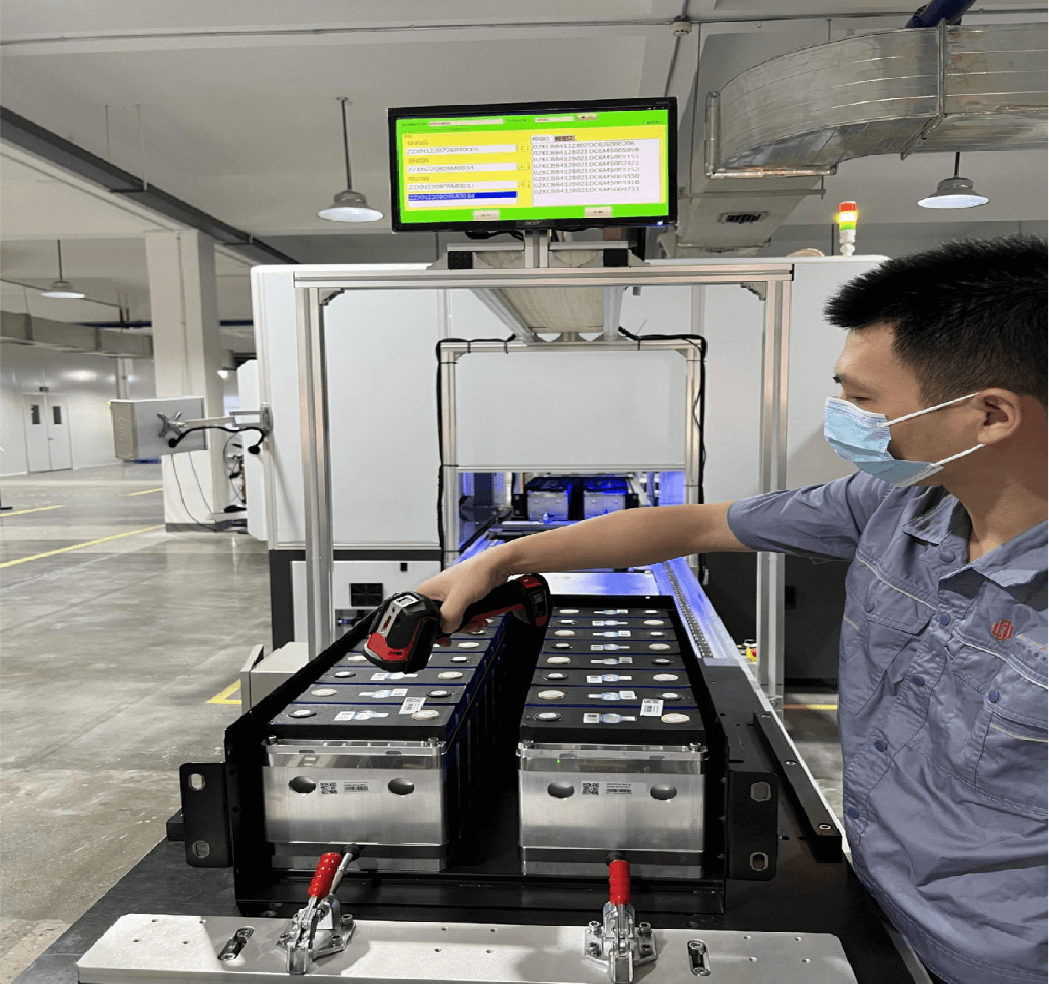

3. Einfügen und Scannen von Code

Zelle, Modul und Pack werden jeweils mit einem QR-Code gekennzeichnet und zur Registrierung in das EMS-System eingescannt, sodass die Kundendienstabteilung die Produktions- und Testinformationen individuell nachverfolgen kann.

4.Laserreinigung

Aluminiumoxid und Schmutz auf der Oberfläche des Clusterkerns werden mit einem Laser gereinigt, um Aufblähungen, falsche Schweißnähte und eine unzureichende Einschmelztiefe beim Löten zu verhindern und ausreichend auf den nächsten Schritt vorzubereiten und so das Löten zuverlässiger zu machen.

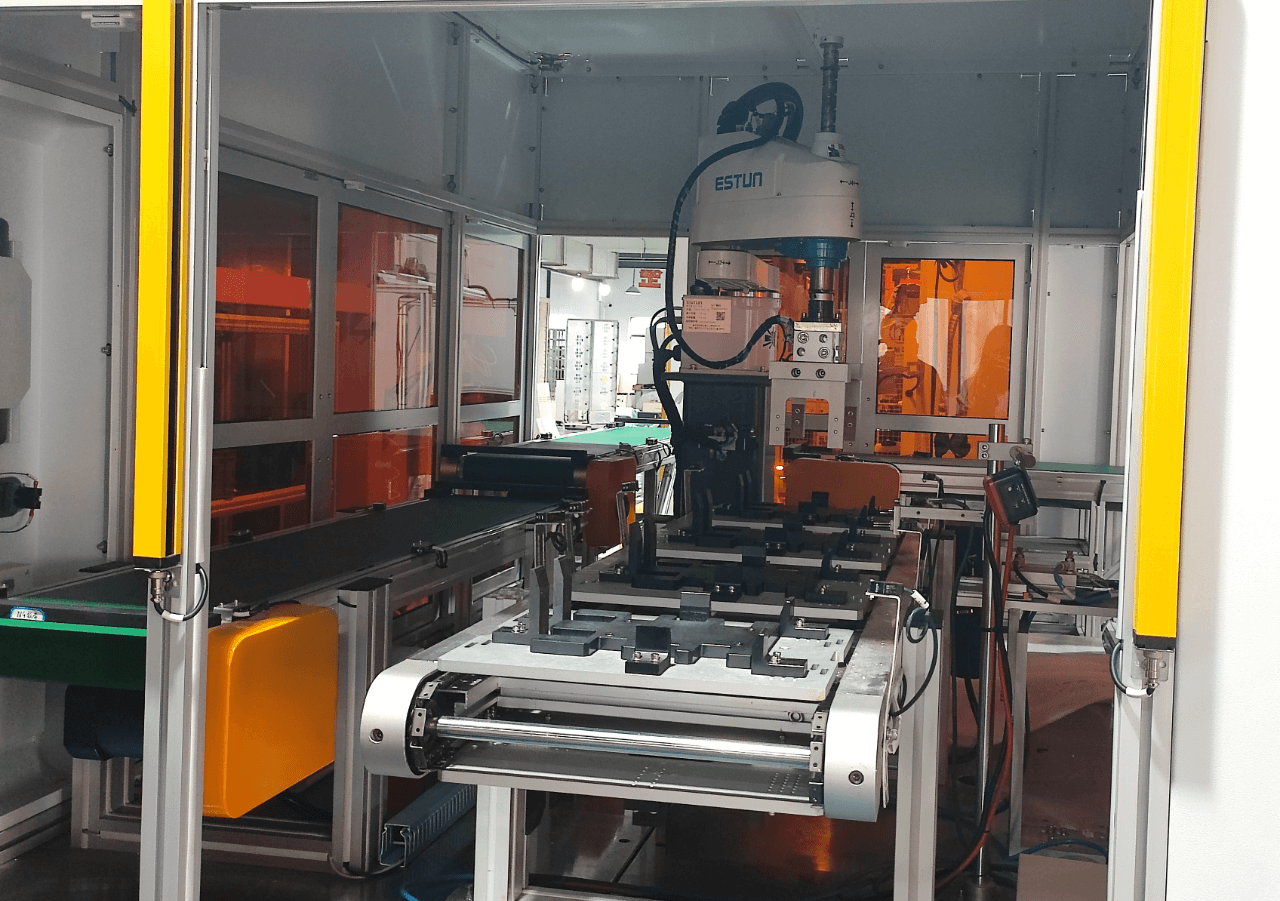

5.Laserschweißen

Das Laserschweißen ist ein hocheffizientes und präzises Schweißverfahren, bei dem ein Laserstrahl mit hoher Energiedichte als Wärmequelle verwendet wird. Um Schäden am Überdruckventil durch Reibung an der Ultraschallschweißfläche zu vermeiden, verwenden wir die aktuellen deutschen IPG-Laser der Spitzenklasse. Nach Abschluss der Schweißung ist es außerdem erforderlich, manuell zu prüfen, ob die Schweißung vorhanden ist, und eventuell verbleibende Schweißschlacke zu entfernen.

6. Zusammenbau des Pakets

Montieren Sie die Schutzplatte, die Moduldruckleiste, den Sammelkabelbaum, den Lüfter, das BMS-System usw. und installieren Sie dann die Isolierplatte und die Abdeckung, um die Gesamtbaugruppe im Gehäuse zu vervollständigen, sodass die Gesamtfunktion des Batteriepakets realisiert werden kann.

7. Packtests

Unsere Tests von Packbatterien umfassen hauptsächlich Isolationsspannungstests und Lade-/Entladetests. Der Isolationsspannungstest umfasst Drehmomenttests, Zellspannungsunterschiede (maximale Unterschiede), Gehäuseisolationswiderstandstests (zur Vermeidung von Lichtbogendurchschlägen) usw. Der Lade- und Entladetest bezieht sich auf die Wiederholung des Lade- und Entladevorgangs der Batterie, normalerweise 100 Zyklen, durch die Batterie Leistungsdämpfungskalibrierung SOC-Versandanforderungen.

8.Verpackung zur Lagerung

Nach Abschluss der Inspektion können die fertigen Produkte palettiert und eingelagert werden. Die reguläre Palettierung beträgt eine Palette mit 8 Kartons für Hochspannungsbatterien und eine Palette mit 12 Kartons für Niederspannungsbatterien.

Da die Technologie immer weiter voranschreitet, wird sich auch der Chisage ESS Batteriepack-Prozess weiterentwickeln und verbessern. Wir heißen unsere globalen Partner herzlich willkommen, sich uns an diesem Dialog anzuschließen, und freuen uns auf weitere innovative Lösungen und nachhaltige Entwicklungstrends, um der wachsenden Nachfrage nach sauberer Energie in der Zukunft gerecht zu werden.